1. 加减速曲线

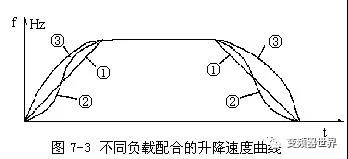

加减速模式选择又叫加减速曲线选择,通用变频器都具有线性、非线性和S三种曲线,通常大多数都选择线性曲线;非线性曲线适用于变转矩负载,如风机等;S曲线适用于恒转矩负载,其加减速变化较为缓慢。加减速模式选择时可根据负载转矩特性,选择相应曲线。如图7-3所示,在图7-3中,曲线①为线性升降曲线,适用于多数负载。曲线②为S形升降曲线,适用于电梯负载、起重机负载。曲线③为指数升降曲线,适用于风机负载、水泵负载。

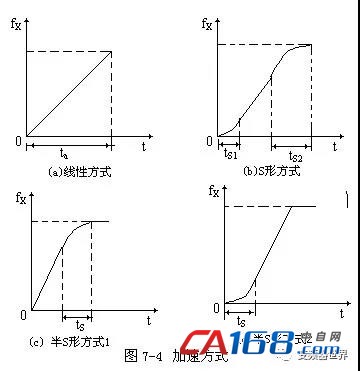

(1)加速曲线

变频调速系统电动机在加速过程中,变频器的输出频率随时间上升的关系曲线,称为加速曲线。变频器设置的加速曲线有:

①线性曲线。变频器的输出频率随时间成正比地上升,如图7-4(a)所示。大多数负载都可以选用线性曲线。

②S形曲线。在加速的起始和终了阶段,频率的上升较缓,加速过程呈S形,如图7-4 (b)所示。例如,电梯在开始启动以及转入等速运行时,从考虑乘客的舒适度出发,应减缓速度的变化,以采用S形加速曲线为宜。

③半S形曲线。在加速的初始阶段或终了阶段,按线性曲线加速,而在终了阶段或初始阶段,按S形曲线加速,如图7-4 (c)和7-4 (d)所示。图7-4 (c)所示方式主要用于如风机一类具有较大惯性的二次方律负载中,由于低速时负荷较轻,故可按线性曲线加速,以缩短加速过程,高速时负荷较重,加速过程应减缓,以减小加速电流,图7-4 (d)所示曲线主要用于惯性较大的负载。

(2)减速曲线

减速曲线和加速过程类似,变频器的减速曲线也分线性曲线、S形曲线和半S形曲线。

①线性曲线。变频器的输出频率随时间成正比地下降,如图7-5(a)所示,大多数负载都可以选用线性曲线。

②S形曲线。在减速的起始和终了阶段,频率的下降较缓,减速过程呈S形,如图7-5 (b)所示。

③半S形曲线。在减速的初始阶段或终了阶段,按线性方式减速,而在终了阶段或初始阶段,按S形曲线减速,如图7-5 (c)和7-5 (d)所示。

减速时S形曲线和半S形曲线的应用场合和加速时相同。

2.加、减速时间的设置

加速时间就是从变频器输出频率为0上升到最大频率所需时间,加速时间的定义如图7-6(a)所示。减速时间是指从变频器输出最大频率下降到0所需时间。减速时间的定义如图7-6(b)所示。一般采用频率设置信号上升、下降来确定加减速时间,在电动机加速时须限制频率设置的上升速率以防止加速过电流,减速时则限制下降速率以防止减速过电压。

电动机加速度dω/dt取决于加速转矩(Tt、T1),而变频器在启动、制动过程中的频率变化率则根据变频调速系统要求设置。若电动机转动惯量J大或电动机负载变化率大,按预先设置加速时,有可能出现加速转矩不够,从而造成电动机失速,即电动机转速与变频器输出频率不协调,从而造成变频器过电流或过电压。因此,需要根据电动机转动惯量和实际负载合理设置加、减速时间,以使变频器的频率变化率能与电动机转速变化率相协调。此项设置通常是按经验选定加、减速时间。若在启动过程中出现变频器过流,则可适当延长加速时间;若在制动过程中出变频器现过流,则适当延长减速时间;但系统的加、减速时间不宜设置太长,时间太长将影响生产效率,特别是变频调速系统频繁启、制动时。不同变频器对加速时间的定义不完全一致,主要有以下两种:

①变频器的输出频率从零频率上升到基本频率所需要的时间。

②变频器的输出频率从零频率上升到最高频率所需要的时间。

通常情况下,变频调速系统的最高频率和基本频率是一致的,在进行加速或减速时间预置时,应该考虑加速或减速过程不是在零频率与fba之间进行的。因此,每个程序步的实际加速或减速时间并不等于预置的加速或减速时间。实际加速所需时间的计算方法如下:

实际加速时间Δt1

(7-4)

实际加速时间Δt2

(7-5)

式中:tA1、tA21预置的加速速时间。

某些生产机械设备,出于生产工艺的需要,要求加、减速时间越短越好。对此,有的变频器设置了加、减速时间的最小极限功能。其基本含义是:

①最快加速方式。在加速过程中,使变频器输出电流保持在变频器允许的极限状态(IA≤150%IN,IA是加速电流,IN是变频器的额定电流)下,从而使加速过程最小化。

②最快减速方式。在减速过程中,使变频器直流回路的电压保持在变频器允许的极限状态(UD≯95%UDH,UD是减速过程中的直流电压,UDH是直流电压的上限值)下,从而使减速过程最小化。

③最优加速方式。在加速过程中,使变频器输出电流保持在变频器额定电流的120%(IA≤120%IN),使加速过程最优化。

④最优减速方式。在减速过程中,使变频器直流回路的电压保持在上限值的93%(UD≯93%UDH),使减速过程最优化。

共0条 [查看全部] 网友评论