(1)变频器参数的选择

变频器出厂时,厂家对每一个参数都有一个默认值,这些参数叫工厂值。在这些参数值的情况下,用户能以面板操作方式正常运行的,但以面板操作并不满足大多数传动系统的要求。所以应用时必须对变频器的参数进行设置,变频器参数设置是十分重要的,由于参数设置不当,不能满足工艺设备的需要,导致变频调速系统启动、制动的失败,或运行时跳闸,导致变频调速系统不能正常运行,严重时会损坏变频器的功率模块或整流桥等器件。变频器的品种不同,参数量亦不同。一般单一功能控制的通用型变频器约50~60个参数值,多功能控制的变频器有200个以上的参数。但变频器的大多数参数不需要设置,可按出厂时的设置值,只需把使用时与出厂值不合适的参数予以重新设置即可,如外部端子操作、模拟量操作、基底频率、最高频率、上限频率、下限频率、启动时间、制动时间(及方式)、热电子保护、过流保护、载波频率、失速保护和过压保护等参数是必须重新设置的。若设置后变频器运行不合适时,需对部分参数进行调整。

变频器需设置的每个参数均有一定的选择范围,使用中常遇到因个别参数设置不当,导致变频器不能正常工作的现象。因此在变频器参数设置前,应了解掌握所使用变频器的技术性能和参数设置方法,因不同品牌的变频器其参数设置方法是不同的,即使是同一品牌,其参数设置方法也不尽相同。所以,用户在正确使用变频器之前,要对变频器参数进行有选择的设置,应在以下几个方面进行:

①确认电动机参数,变频器在参数中设置电动机的功率、电流、电压、转速、最大频率,这些参数可以从电动机铭牌中直接得到。

②变频器采取的控制方式,即速度控制、转距控制、PID控制或其他方式。选择控制方式后,一般要根据控制精度,需要进行静态或动态辨识。

③设置变频器的启动方式,一般变频器在出厂时设置为从面板启动,用户可以根据实际情况选择启动方式,可以用面板、外部端子、通信方式等几种。

④给定信号的选择,一般变频器的频率给定也可以有多种方式,面板给定、外部给定、外部电压或电流给定、通信方式给定,当然对于变频器的频率给定也可以是这几种方式的一种或几种方式之和。正确设置以上参数之后,变频器基本上能正常工作,如要获得更好的控制效果则只需根据实际情况修改相关参数。

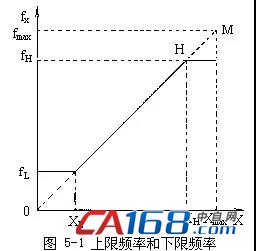

(2)上、下限频率

变频调速系统根据工艺过程的实际需要,常要求对转速范围进行限制,即系统的最高转速和最低转速。根据传动系统的工作状况来设置。它可以是保护性设置,即:变频器的输出频率不得超过所设置的范围;也可以用作程序性设置,即:根据程序的需要,或上升至上限频率,或下降至下限频率。根据系统所要求的最高与最低转速,以及电动机与生产机械之间的传动比,可以计算出变频器的输出频率,分别称为上限频率(用fH表示)与下限频率(用fL表示),如图5-1所示。变频调速系统的上限频率应小于最高频率:

变频调速系统的频率限制值为变频器输出频率的上、下限幅值,频率限制是为防止误操作或外接频率设置信号出故障,而引起变频器输出频率的过高或过低,以防损坏工艺设备的一种保护功能。在应用中应按实际情况设置。频率限制功能还可作为限速功能使用,如有的皮带输送机,由于输送物料不太多,为减少机械和皮带的磨损,可将变频器上限频率设置为某一频率值,这样就可使皮带输送机运行在一个固定、较低的工作速度上。

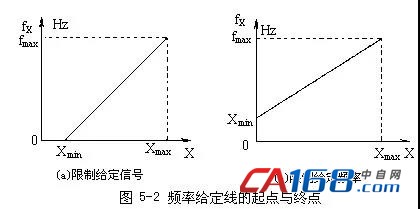

预置变频器给定信号的上、下限值时,给定信号的最大限值用Xmax表示;最小限值用Xmin表示,也可以用百分数Xmin%表示,如图5-2(a)所示。预置给定频率的上、下限值时,给定频率的最大值fmax和最小值fmin如图5-2(b)所示。变频器上下限频率设置应注意的事项:

①对转子直径大的电动机,受转子耐受离心力的限制,对平方率负载受高速过载过流的限制,一般不要选择上限频率大于电动机的额定频率。

②对静态阻尼大的负载,对水泵扬程有要求的负载,一般不要选择下限频率为0或较小。须根据工艺设备的特性设置一个合适的下限频率fBI。

②变频器的最低运行频率。变频器的最低运行频率为电动机运行的最小转速,电动机在低转速下运行时,其散热性能很差,电动机长时间运行在低转速下,会导致电动机温度升高。而且低速时,其电缆中的电流也会增大,也会导致电缆发热。通用变频器长期运行在低速区域时,其系统性能将下降。

③变频器的最高运行频率。通用变频器最大频率到60Hz,有的可到400Hz,高频率将使电动机高速运转,这对普通电动机来说,电动机的机械参数不能长时间的超额定转速运行,其轴承不能长时间的超额定转速运行,电动机的转子是否能承受这样的离心力。在参数设置时需根据电动机的机械参数限定变频器的最高运行频率。

对最高频率的设置,在用外部模拟信号如0~10V电压设置工作频率时,10V电压所对应的频率就是最高频率,可以达到400Hz,所以对最高频率必须重新设置,否则将产生严重故障。通常对最高频率的初始值设置为工频50Hz,即在外部最大给定10V时,变频器最大只能输出50Hz,以保证电动机在工频以下安全运行。

(3)载波频率

目前中小功率的变频电路几乎都采用PWM技术,PWM变频电路也可分为电压型和电流型两种。根据正弦波频率、幅值和半周期脉冲数,准确计算PWM各脉冲宽度和间隔,据此控制变频电路开关器件的通断,就可得到所需PWM波形,当输出正弦波频率、幅值或相位变化时,其结果都要变化。通常采用等腰三角波或锯齿波作为PWM波的载波,等腰三角波应用最多,其任一点水平宽度和高度成线性关系且左右对称,与任一平缓变化的调制信号波相交,在交点控制开关器件通断,就得宽度正比于信号波幅值的脉冲,其符合PWM的要求。各脉冲的上升沿和下降沿都是由正弦波和三角波的交点决定的,在这里,正弦波称为调制波,三角波称为载波。三角波的频率称为载波频率,用fC表示。载波频率设置的越高其高次谐波分量越大,将导致电动机、电缆和变频器发热。

在PWM脉冲序列的作用下,变频器输出电流波形是脉动的,脉动频率与载波频率一致。脉动电流将使电动机铁心的硅钢片之间产生电磁力并引起震动,产生电磁噪声。

变频器运行频率越低,则电压波的平均占空比越小,电流高次谐波成分越大,应适当提高载波频率,可以改善变频器输出电流的波形。变频器逆变桥同一桥臂的上、下两个开关管是在不停地交替导通的,为了保证在交替导通时,只有当一个开关管完全截止的情况下,另一个开关管才开始导通,在两个开关管交替导通过程中,必须设有一个死区时间,以防止两个开关管直通短路。在逆变桥中,上、下两个开关管在交替导通过程中的死区时间越窄,载波频率越高,死区时间过窄易导致桥臂“直通”而损坏变频器。变频器载波频率与死区时间的关系是:

①变频器的输出电流越大,每次两个开关管交替导通所要求的死区时间也越长。

②载波频率越高,则死区时间的累计值越大,变频器实际工作的时间越短,变频器的平均输出电流越小,输出功率越小。

载波频率对输出电流的影响如图5-3所示,载波频率越高,变频器输出端线路相互之间,以及线路与地之间分布电容的容抗越小,由高频脉冲电压引起的漏电流越大。载波频率对电气设备的影响表现在以下几个方面:

①当电动机与变频器之间的距离较远时,则载波频率越高,由线路分布电容引起的不良效应(如电动机侧电压升高、电动机震动等)越大。

②载波频率越高,其高频电压通过静电感应对附近的其他电气设备的干扰也越严重。高频电流产生的高频磁场将通过电磁感应对其他电气设备的控制线路产生干扰,高频电磁场具有强大的辐射能量,使其他电气设备,尤其通信设备受到干扰。

③载波频率设置的越高其高次谐波分量越大,这和电缆长度、电动机发热、电缆发热、变频器发热等因素是密切相关的。则电动机定子绕组的集肤效应越严重,有效电阻值及其损失增大,电动机的输出功率越小。

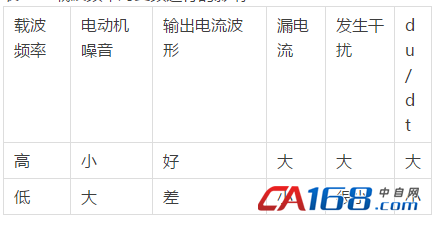

目前低电压通用型变频器的逆变回路大多采用IGBT元件构成,IGBT元件具有开关速度快﹑损耗小﹑触发电路简单等优点。用于变频器上的IGBT元件,其载波频率一般设置在0.75~15kHz之间,通常这个数值是可调的。设置值小,输出电流波形变差(高次谐波分量增加),电动机有效转矩减少,损耗增加,温度增高;设置值大,变频器自身损耗增加,温度上升,同时变频器输出电压的变化率du/dt增大。载波频率对变频运行的影响见表5-1。

表5-1 载波频率对变频运行的影响

变频器输出电压的变化率du/dt对电动机绝缘有很大影响,du/dt主要取决于两个方面:一是电压跳变台阶的幅值,它与变频器的电压等级和主电路结构有关;二是逆变器功率器件的开关速度,开关速度越高,du/dt越大。

许多品牌的低压变频器通常在出厂时将此载频参数设置为最大。然而,过高的载波频率不一定适合实际负载情况。因为在现场使用中,低压变频器属于普通的二电平电压型变频器,相电压跳变台阶较大,达到直流母线电压,变频器输出多数未使用输出滤波器,且变频器至电动机距离较长,大都在100m左右,由于线路分布电感和分布电容的存在,会产生行波反射放大作用,在参数适合时,加到电动机绕组上的电压会成倍增加,对电动机的绝缘(特别是F级绝缘以下的老式电动机)构成很大威胁,甚至会烧毁电动机。因此,在实际意义中一定要对这个参数进行合理设置,确保系统高效安全运行。

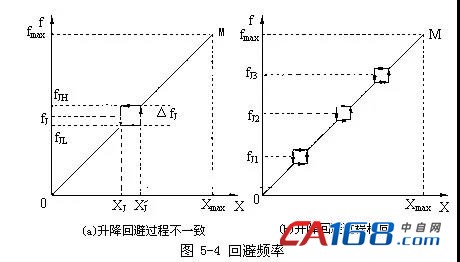

(4)回避频率

任何机械设备在运转过程中都会产生一定的震动,而每台机械设备又都有一个固有震荡频率,它取决于机械设备的结构。如果生产机械设备运行在某一转速下时,所引起的震荡频率和机械设备的固有震荡频率相吻合,则机械设备的震动将因发生谐振而变得十分强烈(也称为机械共震),可能导致机械设备损坏。

变频器驱动异步电动机运行时,在某些频率段内电动机的电流、转速会发生震荡,严重时变频调速系统无法运行,系统在加速过程中可能出现变频器过电流保护动作,而使电动机不能正常启动,在电动机轻载或转动惯量较小时电动机的电流、转速震荡更为严重。为此变频器均设有频率回避功能,可以根据系统出现震荡的频率点,在U/F曲线上设置回避频率点或回避频率点宽度,以在电动机加速时可以自动跳过系统出现震荡的频率点或频率段,保证系统正常运行。设置回避fJ的目的是使变频调速系统回避可能引起谐振的转速,如图5-4所示。预置回避频率时,必须预置以下两个数据:

①中心回避频率fJ,即回避频率所在的位置;

②回避频率宽度ΔfJ,即回避频率的区域,如图5-4(a)所示。大多数变频器都可以预置三个回避频率段,如图5-4(b)所示。

(5)偏置频率

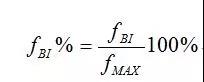

偏置频率又叫偏差频率,其作用是当频率由外部模拟信号(电压或电流)进行设置时,可用偏置频率调整频率设置信号最低时的输出频率,频率设置信号与输出频率的关系如图5-5所示。当变频器频率设置信号为0%时,偏置频率的偏差值可作用在0~fmax范围内,有的变频器(如明电舍、三垦)还可对偏置极性进行设置。若在系统调试中当频率设置信号为0%时,变频器输出频率不为零,而为某一频率值时,可将偏置频率设置为变频器输出某一频率的负值,即可使变频器输出频率为零。偏置频率用fBI表示,也可用偏置频率的百分数fBI%表示:

式中:fBI%为偏置频率百分数;fBI为偏置频率,Hz;fMAX变频器输出最大频率,Hz。

(6)频率设置信号增益

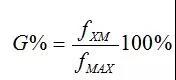

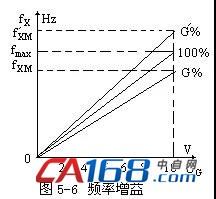

频率设置信号增益功能仅在用外部模拟信号设置频率时才有效,是用来补偿外部设置信号电压与变频器内电压(+10V)的不一致问题;同时方便模拟设置信号电压的选择,当给定信号为最大值Xmax时,对应的最大给定频率fXM与变频器预置的最大输出频率fmax的比的百分数定义为频率增益,用G%表示:

式中:G%为频率增益,%;fmax为变频器预置的最大频率,Hz;fXM为虚拟的最大给定频率,Hz。

变频器的最大给定频率fXM与最大频率fmax不一定相等,当频率增益G%<100%时,变频器实际输出的最大频率就等于给定频率fXM,如图5-6中之曲线②所示,当频率增益G%>100%时,变频器实际输出的最大频率等于最大频率fmax,如图4-6中的曲线③所示。当输入最大信号时,输出频率不满足要求时,可通过调整频率增益G%解决。G%下调时最大输入信号的频率下降,相反,G%上调时,最大输入信号时的频率上升。

(7)频率指令保持

频率指令保持功能是在变频器停止运行后,对是否保持停机前的运行的频率作出选择。频率保持功能无效,系统启动时,变频器运行频率为0Hz,如要回复到原来的工作频率,须重新加速。频率保持功能有效。系统启动时,变频器运行频率自动上升到停机前的工作频率。

(8)点动频率功能

各类机械在调试过程中经常使用到点动操作方式,为此变频器设有点动频率功能,其主要用于系统调试,点动频率fJ是通过功能预置来确定的,有的变频器也可以预置多档点动频率,点动频率较低,一般也不需要调节。

共0条 [查看全部] 网友评论