盛马化工现场装置

老系统挑战重重,新升级应运而生

作为燃料化工型炼油企业的佼佼者,盛马化工始终坚持“绿色、低碳、节能、高效”的经营理念,坚持“做精炼油、做强化工”的发展战略,致力于推动产业价值链的全面升级。作为全厂核心的催化裂化装置,其压缩机控制系统在多年的运行中逐渐显现出老化、精度降低、安全隐患以及备品备件采购困难等问题,难以满足现代炼油企业对高效、低碳和可持续发展的迫切需求。

为应对这些挑战,盛马化工与中控技术携手合作,对装置控制系统进行全面改造升级,推动设备性能的提升和生产效能的进一步优化。具体改造措施包括:

1 安全升级:采用中控TCS-900安全仪表系统替代原有系统,实现整个装置包括主风机、备用风机、富气压缩机等关键设备的安全联锁保护,有效提高了整体系统的安全性。

2 控制优化:通过引入中控T5100压缩机组控制系统,对装置中主风机、备用风机、富气压缩机的速度控制、喘振控制、性能控制、限制保护控制等控制功能进行优化,确保了联锁跳车的准确性。

3 振动保护:通过部署中控MPS5000振动保护系统,替换原有的轴系变送器,为压缩机提供更为可靠的振动位移保护,有效提升了装置的运行稳定性。

通过此次升级改造,盛马化工不仅实现了压缩机控制系统数智化水平的大幅提升、工艺操作水平的进一步优化,还消除了原有控制系统及振动保护系统的安全隐患,确保了生产装置的长期平稳运行。

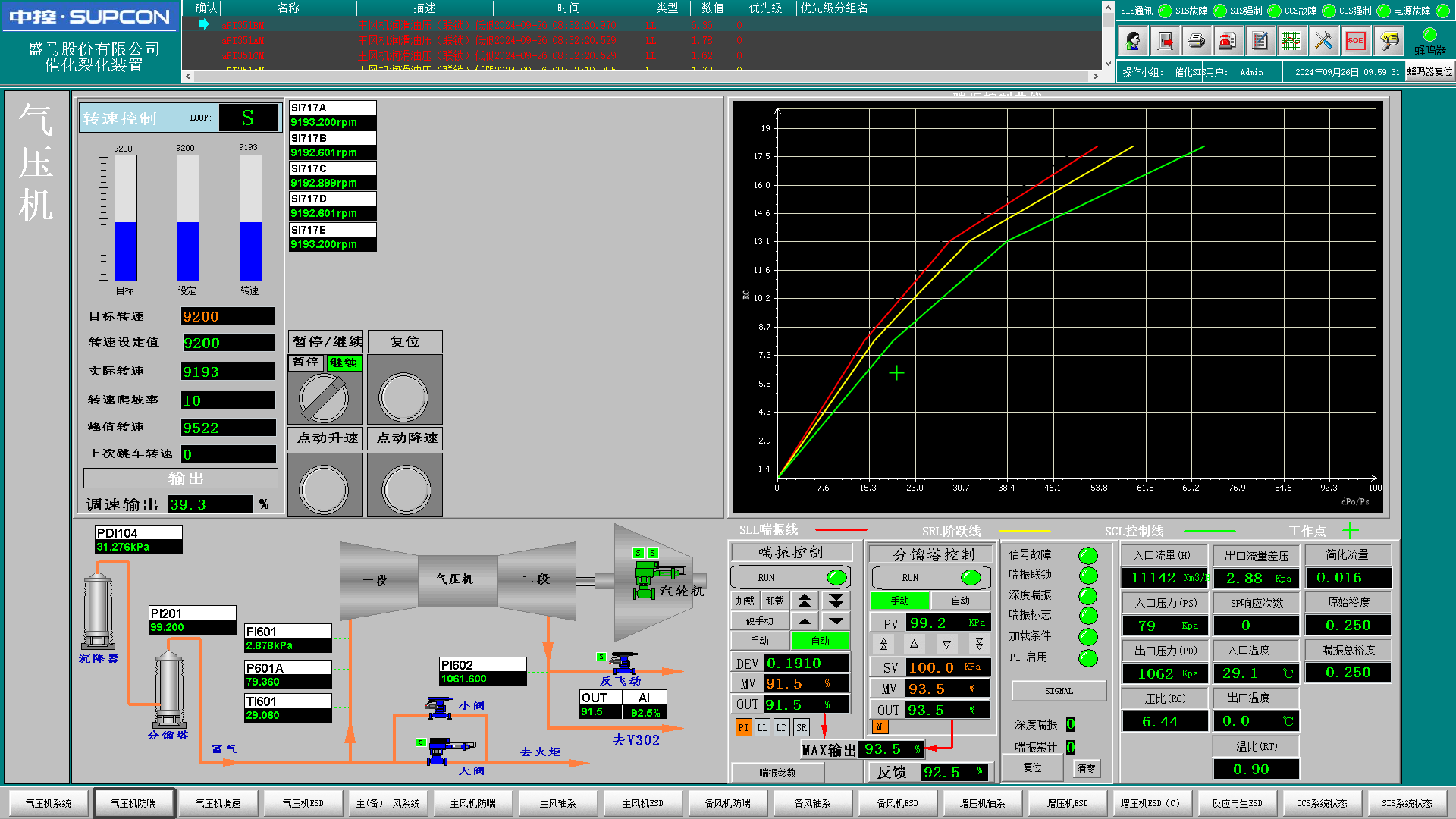

气压机防喘振监控画面

精准识别快速修复,确保装置机组顺利投运

项目实施过程中,某风机机组在盘车时出现齿轮箱主轴振动值异常,数值远超正常范围。为确保设备按计划时间试车与开车,中控技术项目组人员顶住压力,依托中控MPS5000振动保护系统,以优秀的技术与行业能力迅速对风机机组展开多项专业测试,通过深入的、实时的数据监测与分析,精准定位振动异常原因,快速实施针对性修复,成功确保了压缩机组的稳定运行和顺利投运,并赢得企业用户的高度认可。

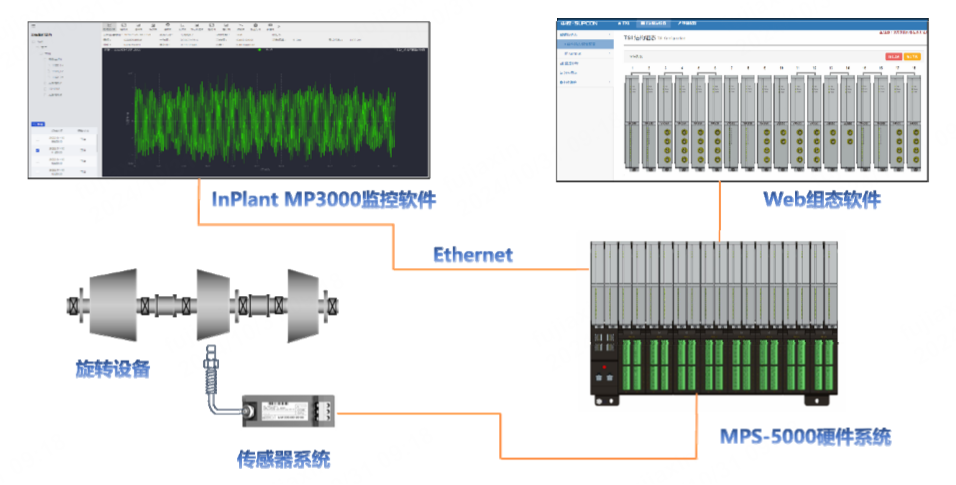

中控MPS5000振动保护系统专为流程企业中的离心式、轴流式压缩机设计,具备高性价比、灵活性和可靠性。系统采用高可靠性的工业以太网技术,通过采集键相、轴位移、轴振动、胀差、偏心、壳振等关键信号,进行时域与频域分析,实时显示分析结果,并根据预设参数进行报警。此外,该系统还可支持InPlant MP3000监测诊断软件,实现数据的图谱展示与状态分析,提供不间断的在线状态监测、振动保护和故障诊断,满足美国石油协会API670标准的各项要求。

MPS5000振动保护系统架构

盛马化工60万吨/年催化裂化装置的一次开车成功是中控技术以专业的技术、可靠的服务、高度的责任向用户递交的一份满分答卷。未来,中控技术也将继续秉承着“让工业更智能,让客户更成功”的使命,勇担赋能行业高端化、绿色化、智能化的重任,以不断创新的产品技术与服务模式,为客户提供更高效、更安全、更环保的解决方案,与企业伙伴携手并进,共同开启未来智能制造崭新篇章。

共0条 [查看全部] 网友评论