基于数字孪生、仿真验证、IoT物联、大数据等多项先进技术,卡奥斯COSMOPlat工业互联网平台赋能产业园智慧化营建、工厂数智化生产和用户个性化服务,助力罗伦士打造行业首座高端汽车定制互联工厂,在制造端实现模块化研发、个性化定制、标准化生产的全流程数字化,在用户端打造出可视化、透明化、无缝化的用户定制体验,为汽车定制行业提供了高端智能制造新样本。

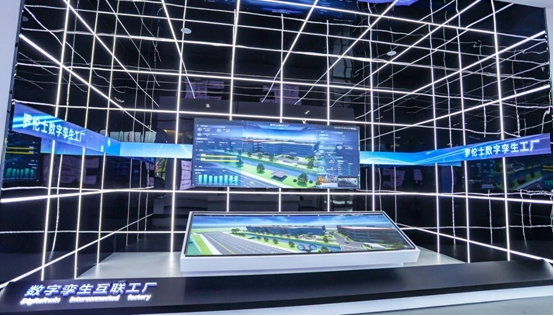

以虚优实,打造高端智能工厂

罗伦士是梅赛德斯-奔驰全球三大改装品牌之一,产品覆盖欧洲、美洲、亚洲,是拥有近百年历史的德国改装品牌。2022年,罗伦士加入海尔集团旗下卡泰驰,为实现用户需求高精度指引下的个性化生产,打造高端改装行业的引领品牌,引入卡奥斯COSMOPlat工业互联网平台进行数字化革新。

据产业园负责人介绍,园区占地面积65亩,总投资5亿元,建有数字化展厅、数字孪生平台,AGV转运、恒温自动喷涂、自动切割等三个微米级自动化工站,四个工序、九个工位的脉动式整车定制生产线,具备每年5000台整车定制产能和1万套整车核心零部件的生产能力。通过数字化展厅的参观,记者了解到,以数字孪生与仿真验证为基础,卡奥斯COSMOPlat工业互联网平台为企业提供了数字工厂运营平台,并通过MOM和MES系统实现生产、设备、质量、能源、仓储、物流全要素互联,打通从用户需求、生产、仓储、物流配送的全流程,实现15个场景共线柔性生产,构筑数据驱动、虚实融合、透明精益的高端数字工厂。

不同于一般的工厂建设流程,从设计之初,产业园就通过数字仿真进行建模验证,在孪生场景中按照生产需求对建设细节和布局进行对比调整,实现全局最优,物流路线优化达22.7%;同时,平台为企业对接匹配了激光切割机器人、AGV转运车、自动喷涂机器人等一系列定制化设备和解决方案,既保障了车辆定制流程高效、质量一致,又降低了人员的劳动强度,保障劳动安全,预计将赋能生产效率提升45%,生产成本下降25%,一次性下线合格率达95%。

沉浸定制,持续提升用户体验

贯彻“我的汽车,我定制”的品牌理念,传续百年匠心精神,在不断提升精益制造水平的同时,罗伦士汽车还携手卡奥斯COSMOPlat工业互联网平台,在用户沉浸式看车、购车定制等方面进行了创新探索,打造出可视化、透明化、无缝化的用户定制体验。

过去,用户购买定制车辆,只能与品牌顾问基于现车实际场景,结合口头或纸面等传统方式沟通,需求场景复杂、难以描述。在此背景下,卡奥斯COSMOPlat工业互联网平台创新将现代3D渲染技术、AI智能算法推荐与汽车定制融合,助力罗伦士打造沉浸式的全新汽车定制选配器,把汽车的定制过程,可视化、可交互的呈现给用户,以最低的沟通成本、最精准的定制组合为用户提供服务,全方位打造差异化专属购车体验,强化罗伦士品牌价值。

置身罗伦士汽车定制选配器,用户仿佛来到定制车内,基于场景化研发的有关模块,选配器可组合成多种不同的座舱布局。3D打印的小零件不仅便于更换迭代,更容易让用户更有定制的第一感受,不仅避免了毫无意义的比价,也增加了购车的趣味性。

完成订车后,用户也可通过小程序随时随地查看定制过程,了解定制车辆的生产进度。其中,自动切割、自动喷涂、冲缝绣工站、总装质检、车内质检等五大场景将向用户开放,保障制造过程透明化。车辆交付用户后,罗伦士也将为用户无缝转接当地服务商,保障用户后续服务需求。

在百年汽车行业开启数字化变革的当下,此次产业园正式投产,也是卡奥斯COSMOPlat工业互联网平台继落地二手车整备行业首个“再制造”数字工厂示范基地、新能源零部件数字工厂示范基地后,在汽车行业的又一次创新实践。下一步,双方也将共建开放的行业共创平台,与产业链上下游的合作伙伴共同探索行业的前沿技术与创新模式,以智能制造助力匠心传承,持续提升用户体验,为行业转型和高质量发展共享新方案、新路径。

共0条 [查看全部] 网友评论