本次我们将就电动汽车电池电极制造环节中应用到的机器视觉系统和AI技术做进一步介绍。

电极,作为动力电池的核心组成,其制造精度对电池性能和使用寿命具有决定性影响。因此,在电极制造过程中,缺陷检测的重要性不言而喻。

当前,机器视觉与AI技术的融合为电极制造带来了革命性的变革。它们能够在电极制造过程中实现自动分类与检测,从而大幅缩短缺陷发现时间,优化生产流程。

康耐视凭借在AI与机器视觉领域的深厚积累,为电动汽车电池电极制造提供了一套高效的解决方案。该方案深度整合AI技术与机器视觉能力,对电极制造过程中的质量和细节进行精准把控,确保整个电极制造过程达到高效高品质成果。康耐视是帮助电池企业实现生产装备升级的理想之选。

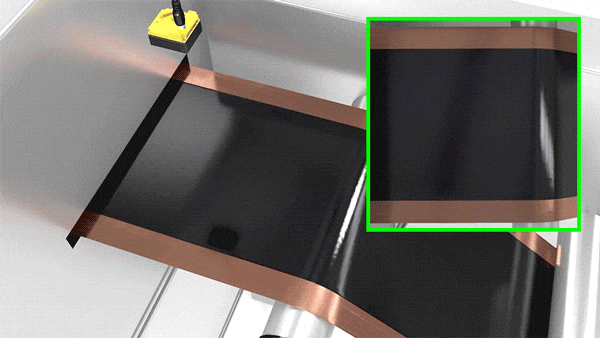

电极涂层缺陷检测

康耐视的电极涂层质量检测利用工业线性扫描相机和AI分析软件实现高效侦查瑕疵。康耐视工业线性扫描相机具备高灵活性,能生成高分辨率、高对比度的图像,并以每秒67,000条线的采集速率,以供识别细微缺陷和确保敷料均匀。结合VisionPro Deep Learning,利用自学型图像分析软件,能快速区分外观缺陷和功能缺陷,实现电极缺陷自主探测,确保电极性能成倍缩短检测时间,达到生产制造“1+1>2”的能效。

*准确识别和分类电动汽车电极涂覆过程中的细微缺陷

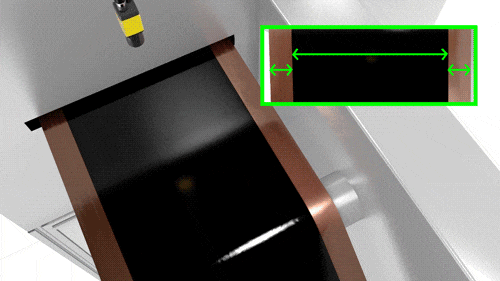

电极涂层宽度测量

康耐视面阵扫描相机可以区分电极、绝缘体和铝或铜涂层,结合VisionPro软件,可测量隔板和电极的尺寸;实时分析电极涂层图像,提早识别错误,缩短转换时间。该过程实现毫米级定位到薄膜、隔板、正负极的边界,确保涂层在制定宽度以及极片切成同等宽度。康耐视面阵扫描相机+VisionPro软件的组合,可以帮助制造商实现一体化生产,无需单独配置额外的检测站,提高制造精确度和一致性,减少废品率,加快制造速度。

*实时快速测量电动汽车电池电极涂层的宽度

未来电池企业的核心竞争力将体现在制造能力上,包括质量控制、成本控制和智能化水平。相信康耐视提供的智能化解决方案,能为企业实现对电极制造过程的自动化控制和监测,加速高品质电池的规模化生产。

共0条 [查看全部] 网友评论