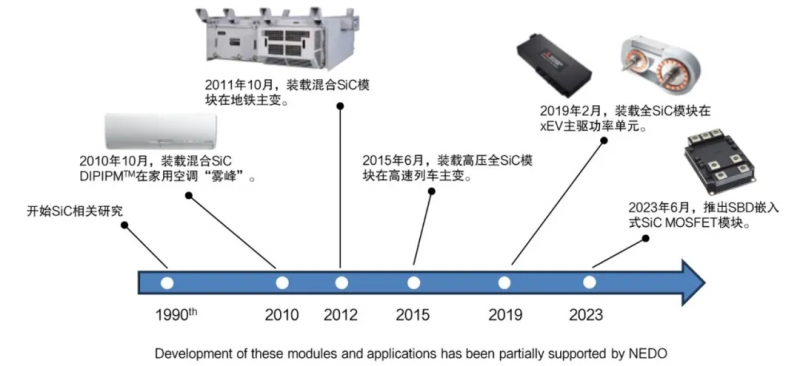

三菱电机从上世纪90年代已经开始启动SiC相关的研发工作。最初阶段,SiC晶体的品质并不理想,适合SiC的器件结构和制造工艺仍处于探索阶段,但研发人员坚信SiC MOSFET是能够最大限度发挥SiC材料优异物理性能的器件,因此一直致力于相关研发。

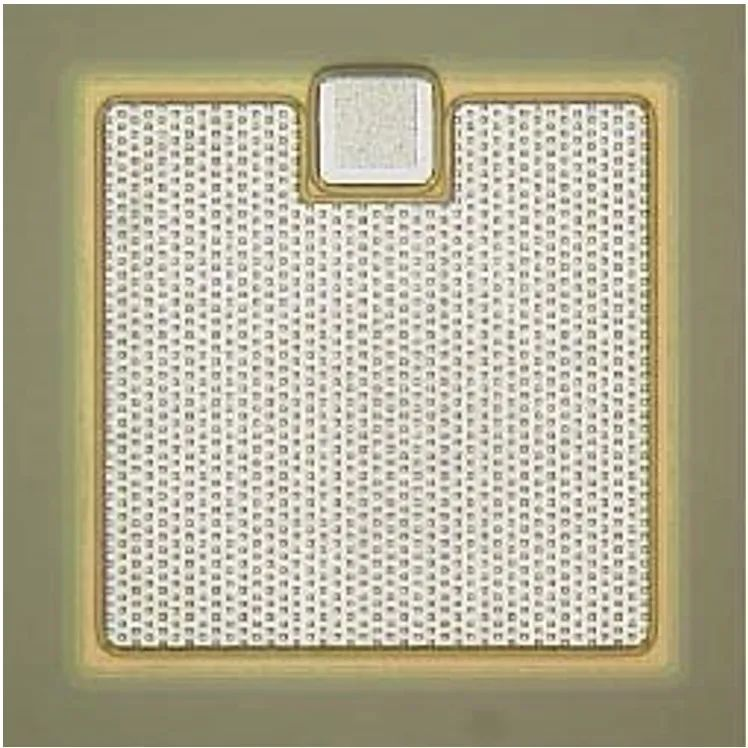

三菱电机于2003年开发出耐压2kV的小芯片SiC MOSFET,并于2005年开发出耐压1200V、电流10A的SiC MOSFET样片。对10A的SiC MOSFET进行动态特性评估,结果表明,与Si IGBT相比,开关损耗可显著降低。随后,三菱电机继续开发大电流芯片、3.3kV高耐压芯片以及集成各种功能的SiC MOSFET器件,并将持续致力于开发高性能、高可靠性且易于使用的SiC MOSFET器件。

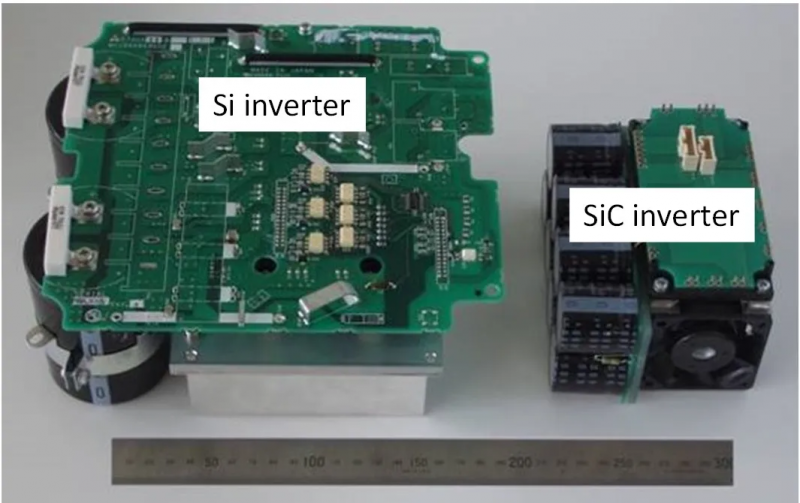

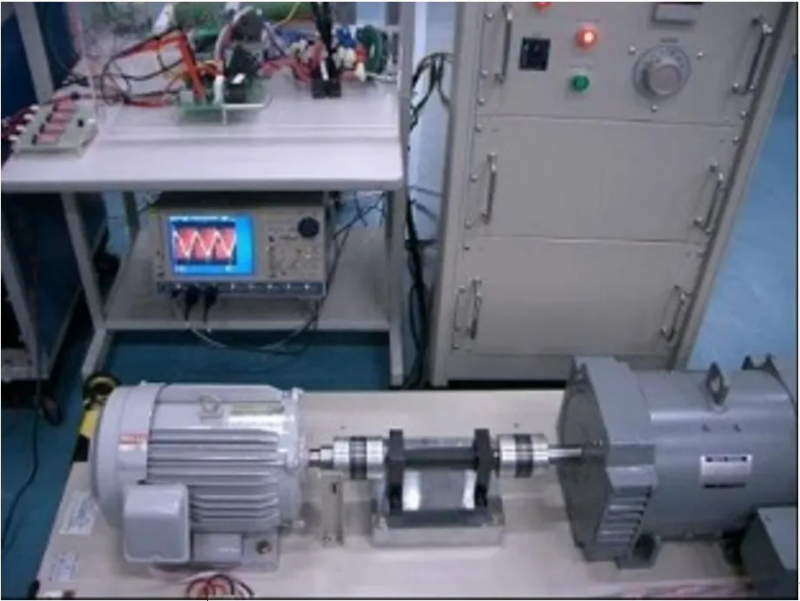

三菱电机集团内部拥有器件开发、电力电子应用开发和系统开发等部门。利用这一优势,三菱电机在开发SiC芯片的同时,也率先着手开发SiC MOSFET逆变器。2007年,制造了应用SiC MOSFET的3.7kW逆变器,结果显示可将逆变器损耗降低50%。2009年,制造出了11kW和20kW逆变器,根据驱动条件的不同,逆变器损耗可降低70-90%。这一时期,SiC晶圆的品质得到加速改善,SiC工艺相关技术知识也在不断积累,大家对SiC功率器件的实际期望也在不断提高。然而,由于担心栅极氧化膜的可靠性,一些制造商对SiC MOSFET仍持怀疑态度。

图1:开发初期,三菱电机制造的SiC MOSFET芯片

图2:11kW Si和SiC逆变器尺寸对比

图3:SiC逆变器驱动电机的试验平台

三菱电机很早就开始着手SiC器件应用的系统开发。2010年,三菱电机率先将采用SiC SBD的混合DIPIPM™应用到空调产品中并实现产品化。2011年,开发出1200A/1700V的大功率混合SiC模块,并将其应用于地铁的主逆变器中。关于SiC MOSFET,三菱电机于2013年将3.3kV全SiC模块成功应用于轨道车辆主逆变器中,并实现产品化。3.3kV全SiC模块已应用于包括高速列车在内的众多轨道车辆主逆变器中,并已投入商业化运营。此外,三菱电机分别于2015年和2016年,将SiC MOSFET成功应用到工业用IPM和家电用DIPIPM™中,实现了产品化,有助于降低系统的损耗。尤其是SiC MOSFET在轨道车辆主逆变器中的应用,对行业产生了巨大影响,并加速了SiC MOSFET的产品化和普及。

图4:三菱电机SiC模块发展路线图

图5:三菱电机3.3kV/750A全SiC模块

图6:工业用600A/1200V、1700V全SiC模块

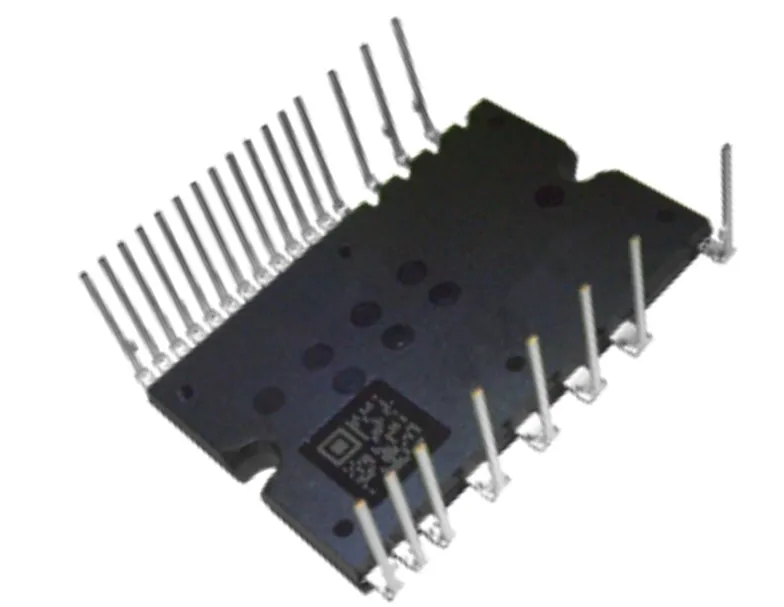

图7:家电用15A、25A/600V全SiC DIPIPM™

关于三菱电机SiC器件的开发和生产线,三菱电机于2000年建立了2英寸和3英寸的生产线,在2009年建立了4英寸生产线并实现了产品化。在2010年代后期,建立了6英寸生产线,也是目前的主要生产线。未来,晶圆供应商和设备制造商都希望转向8英寸晶圆生产线,三菱电机也正在开发8英寸生产线,计划于2026年开始运行。今后,随着SiC器件在电动汽车、新能源等市场领域的大幅扩大,8英寸生产线的投入将有望大幅降低成本、提高生产效率。