在我们日常使用的电子产品中,电路板是其中最为常见,也是极为关键的元器件之一。

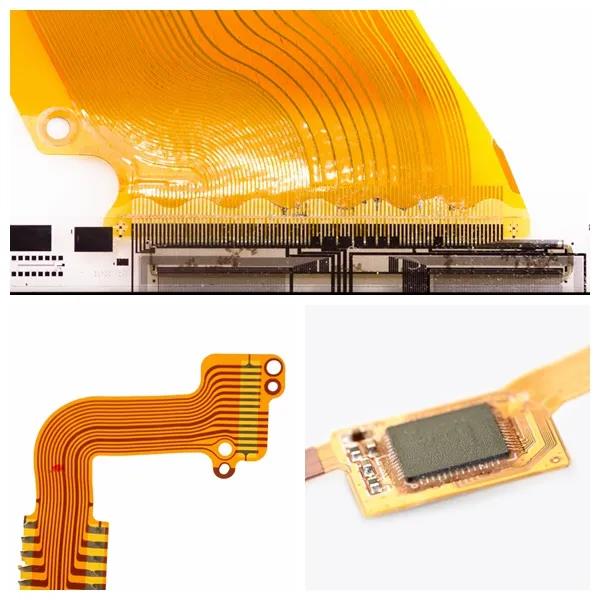

尤其是被称为软性电路板的FPC,这种器件由柔软塑料底膜、铜箔及接着剂贴合而成。相比硬质的PCB(印刷电路板),FPC具有体积小、重量轻、可弯折与挠曲等特性。在小型、不规则形状或动态的电子设备中,采用FPC可以提高电路和机械结构设计的自由度。另外,FPC还可以当作感应线圈、电磁屏蔽或触摸开关,增加其使用便利性。也因此,FPC有着相当规模的制造和应用。

不过,由于挠曲材料机械强度低,FPC容易在制造过程中损伤、不易进行检查与修复,也成为其制程上的一大难点。FPC的制造过程相当繁琐,每个程序都有不同的机台设备与加工料盘,传统使用人工或普通FPC取放机进行料盘更换,费时、质量良率低、且换线不易。为了使加工机台间的衔接更加顺畅、不损伤电路板、提高速度、精度与稳定性,台达推出优化版FPC取放机,应用于软性电路板移载,为泰国软性电路板厂提升效率与精度。

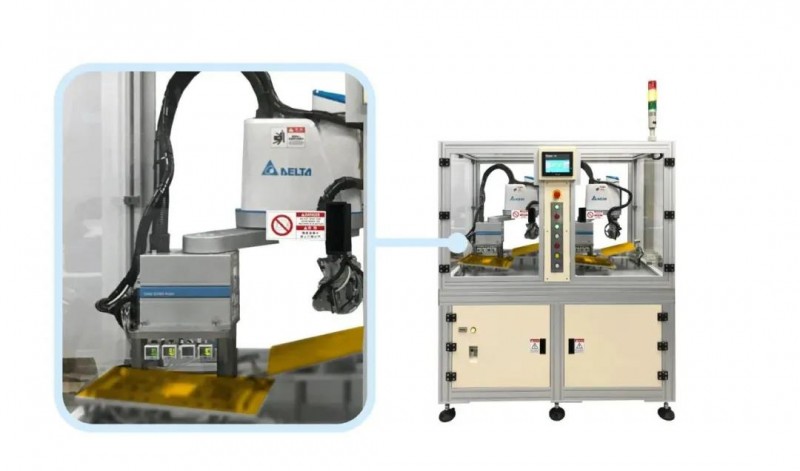

台达提供FPC取放机,以两组 SCARA 工业机器人进行取放料,运用台达独特的震动取料技术,完成材料移载。相比使用视觉系统辅助机器人进行取放,能减少对位的时间,使SCARA 工业机器人能全速运转,同时达成节省成本、提升速度、精度与减少FPC的毁损率。

台达优化版FPC取放机作业流程如下:

只需使用Excel将料盘位置坐标与相关参数汇入操作接口,作为设备主控的高功能中型控制器AH500,通过I/O讯号将运动路径下达给机器人控制驱动一体机ASDA-MS,指挥SCARA 工业机器人进行取放料作业。当料件放入出料盘时,气缸执行真空吸盘操作,即可完成软性电路板的移载工艺。

高功能中型可编程控制器AH500系列采用模块化设计,整合软件和接口,支持多种通讯模式,能与各种设备进行连接。机器人控制驱动一体机ASDA-MS将工业型机器人控制器以及伺服驱动整合于一身,能依据不同工业型机器人的姿态与运动轨迹,进行实时且完善的动态补偿,搭配台达SCARA水平关节机器人,满足软性电路板移载的高速、高精需求,为自动化系统做了完美演绎。

台达优化版FPC取放机的优势

• 提升产品精度与质量

采用台达独特的工艺设计,保护元器件不受损,并能有效提升换料盘速度及设备运行稳定度,可达10,000 次料盘取放无受损及失败,大幅提升了制程效率良率。

• 提升效率与减少成本

优化版FPC取放机利用盛料位置坐标计算运动路径与震动效果,节省视觉系统设备的建置及视觉对位的时间,机构、操作上相较简单,且易维护,减少3至4名人力进行取放作业,节省人力成本。

• 满足多样化的产品制程

机台输入料盘与输出料盘平台使用不同的用户坐标系统,客户在建立新机种加工参数时,只需使用将新料盘盛料位置之坐标汇入SCARA即可工作,节省调机时间,另外,机构模块化设计,满足多种产品制程。

• 实时监控与异常报警

制程实时监控,若发生异常实时报警,确保人员安全,并支持DIAMES制造执行系统联机,生产信息立即上传,方便管理者掌握产线状况。