在全球所有的智能制造规划中,都强调通过IT与OT技术的整合,让制造现场的信息可视化,打通系统连接,延伸数据价值。在这其中,各类制造设备的互联互通,是构建智能制造的第一步。借助于机联网,将制造设备的运作状态传送至上层MES(制造执行系统)管理平台,让管理者可实时掌握制造现场信息,之后再汇聚成大数据,进行储存、运算与分析。

借助于各类工业网络连接方案,各类现场制造设备的数据连接与传输已经不再是难题。不过,这样就够了吗?

机联网直接上MES 系统效能不增反减

在传统制造系统的运作模式中,制造设备在运作的同时产生实时信息,这些制造信息会经由通讯网络传送到上层的MES。而MES的作用是监控生产线中每一环节的运作状态与效能,让现场管理人员可实时掌握调整,使产线实现预期产能。

智能化之后,MES则被要求肩负起更多的重担。既要完成过往的任务,还要兼具可视化管理与信息传递功能,将底层设备的数据上传云端平台。不过以目前的架构来看,要达到这种理想状态,难度相当高。

首先,制造设备所需传回的数据量非常庞大,未经处理就直接丢给MES,会造成MES的工作负荷过载,反而拉低整体系统的效益;

其次,现场设备存在多种品牌和不同的通讯协议,光是要翻译成MES可以听懂的统一语言,就会让系统架构非常复杂。即便可以实现,也会造成系统僵化、缺少弹性,从而无法达成智能制造所需的少量多样、实时换线生产,以及未来产线扩张的可行性。

有效管控制造设备 BCS兼具弹性与智能化

针对上述的问题,其实已经有了解决方案。比如,面板制造业就采用了BCS(Block Control System;整线设备管控系统)来解决相关问题,技术方案已经十分成熟。而通过专业系统厂商的调整,BCS也可以应用在更多制造业领域,实现数据向智能的转变。

以近期的LCD厂客户为例,LCD是典型的技术密集产业,其制程技术先进且复杂,再加上玻璃基板尺寸越来越大、越来越薄,一有失误就容易破裂导致损失。国内大型LCD制造业者选择台达做为合作伙伴,由台达协助设计自动化产线,并导入台达DIABCS整线设备管控系统,让制程管理更聪明、更有效率。

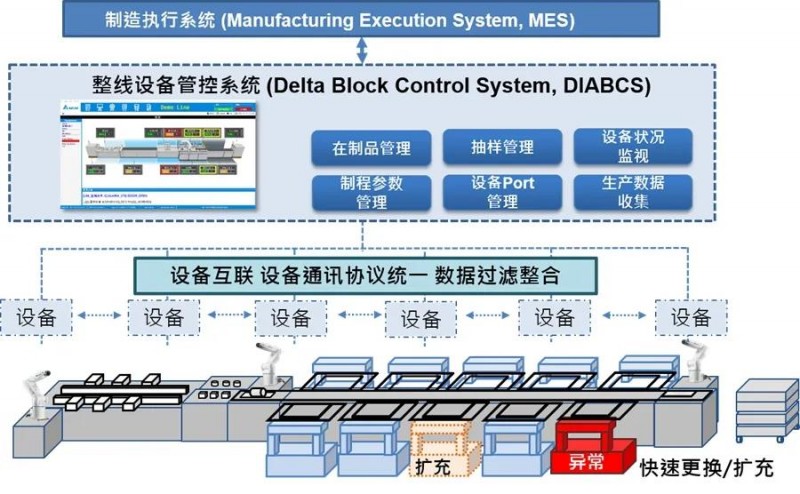

在制造系统中,BCS位于机联网与MES中间,纵向串联工厂设备及上层制造执行系统间的数据流:对下负责设计产线设备的运作流程,对上则以单一通讯协议与MES对接,让MES可将运算资源专注于整体产线管理。

此外,BCS也具备智能制造概念要求的弹性化与边缘运算特色。由于面板的应用多,会有不同的裁切尺寸,因此产线中不停机混线生产已是常态,BCS本身也具备可扩充性,产线可随管理需求缩减扩张。同时,边缘运算已成为智能制造系统的重要设计,BCS在汇集底层设备数据后,可先一步筛选数据并加以运算,再将运算过的信息提供给上层的MES分析,另一方面,BCS可立即根据MES指令处理命令、提高应变效率,与MES 之间达到专责分工,减少MES的负担、提高整体系统效率。

这种做法对客户产线有两大好处,首先是需要实时处理的信息,可以直接在终端系统反应,不必再来回传输,其次是MES系统所接收的数据已经前端预处理过,MES再处理速度就可以加快,效率也可以有效提升。

台达DIABCS还针对TFT-LCD面板产业需求,设计出自动化产线区块控制,依据设备特性分类,让同类型制程可以群集,再利用产线传输的控制逻辑,做到同时间控制不同产品,而且可在同一条产线的不同区块分别生产,打破传统产线同一时间只能加工单一种产品的作法,提升产线效率和利润。

而今,台达已经协助全球面板企业建置超过100座导入BCS的工厂,产线数量超过5000条。加上本身在自动化领域早已具备完整布局,让台达DIABCS深具优势,从企业需求搜集、规格设计、系统上线到后续的维修,都可提供完整服务。

从DIABCS到DIAMES 全面整合工厂资源

台达在工业自动化领域深耕多年,不仅具备工控与自动化软硬件的多方位产品以及垂直整合技术,更具备丰富的电子制造领域知识及管理经验,深知产业痛点。

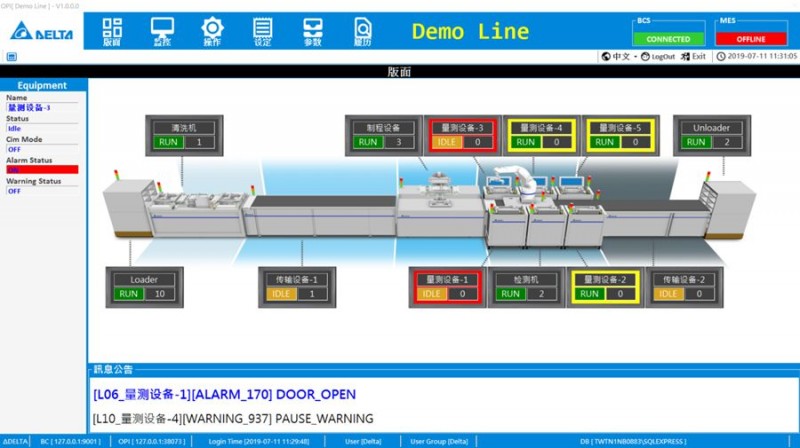

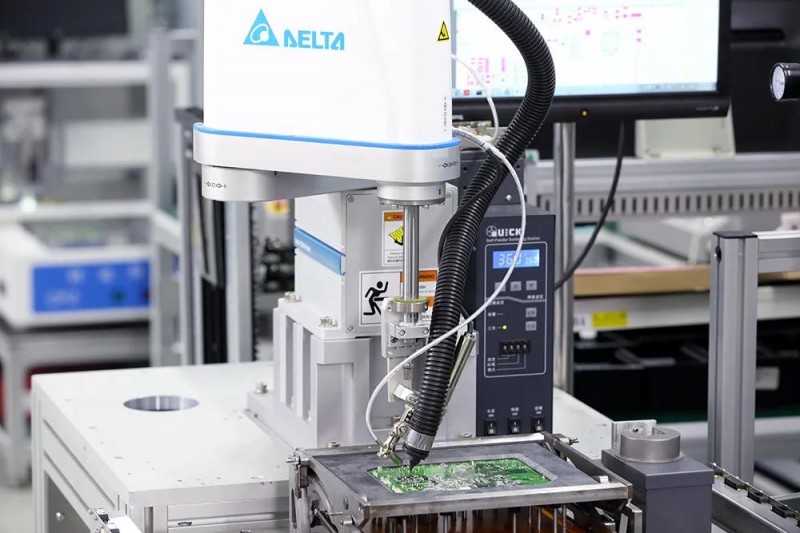

台达为国内某领先精密光电薄膜元器件制造企业提供了一套完整的电子组装业数字工厂解决方案,主要通过台达DIABCS整线自动化控制系统搜集所有机台数据,上传 DIAMES 制造执行管理系统,实现制品管理、设备管理、质量管理、异常分析、预防保养等功能。整个流程都不需要人员监管即可顺利实现。

还能够与 ERP、WMS 等系统整合,帮助企业整合计划、生产、仓储等环节,达到内部信息协同化与透明化。

智能制造浪潮涌动,面对企业转型的迫切需求,台达DIABCS 的技术很适合由面板业拓展至铜箔基层板(CCL)、印刷电路板 (PCB) 及电子组装 (PCBA) 以及许多其他产业应用。透过BCS的整合,制造业者将可先让第一层架构组织稳定,进而发挥出智能化系统应有的效益,之后再藉此逐步往上迭加,建构出完整的智能制造系统。