集散控制系统(Distributed Control System-DCS)是一项综合计算机技术、网络技术、自动控制技术、冗余及自诊断技术等先进技术的分散型综合控制系统。其界面友好,功能强大,可靠性高,操作方便,组态灵活,具有很强的适用性。

发酵过程是一个十分复杂的过程,在发酵过程中必须保持一定的培养温度,提供合适的氧份,并及时补充菌种生长所需的营养。故要求对进罐空气的温度和湿度、发酵液的温度及溶解氧含量进行有效控制,并在必要的时候进行补料。

一、系统的硬件配置

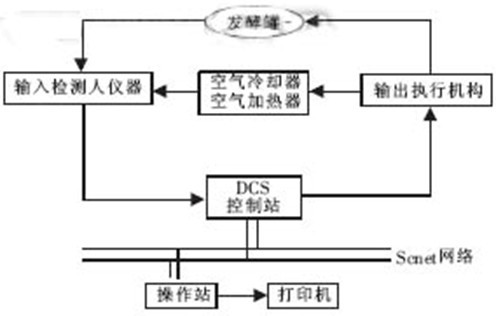

(一)系统框图

1.集散控制系统(DCS)一套,包括:DCS控制站,DCS操作站及系统控制软件。

2.输入、输出机构,包括:温度变送器、压力变送器、流量变送器、压差变送器、溶氧仪、气动调节阀、电磁阀、转速控制器、智能控制框等。

(三)系统主要部分功能简介

1.输入部分

输入部分主要由温度变送器、压力变送器、流量变送器、压差变送器和溶氧仪等组成,完成对现场信号的采样和转换,形成标准信号送控制站进行分析处理。

2.控制站

控制站由电源箱和机笼组成,机笼上装有各种型号的输入、输出及主控卡件,完成对输入部分送来的信号处理和运算,形成显示信息通过Scnet网络送操作站,同时按照组态的控制方案进行运算处理,发出控制数据到执行机构。控制站还可以接收操作站发出的操作指令,转化为控制数据输出到执行机构。

3.执行机构

执行机构主要由气动调节阀、电动阀、转速控制器和智能控制柜组成,用于接收控制站发出的操作数据,执行现场操作,完成自动控制过程。

4.操作站

操作站由工业用PC机、显示器和Scnet网卡组成,通过Scnet网络实现与控制站的实时通讯,完成系统组态、控制组态、控制方案及操作信息的下载,同时接受控制站传回的现场数据进行实时显示,并进行记录形成历史数据,以供查询。

共0条 [查看全部] 网友评论